Дефекты сварных соединений

Дефекты сварных швов и соединений, выполненных сваркойплавлением, возникают из-за нарушения требований нормативных документов кподготовке, сборке и сварке соединяемых узлов, механической и термической обработкесварных швов и самой конструкции, к сварочным материалам. Дефекты сварныхсоединений могут классифицироваться по различным признакам: форме, размеру,размещению в сварном шве, причинам образования, степени опасности и т. д.Наиболее известной является классификация дефектов, рекомендованнаямежгосударственным стандартом ГОСТ 30242-97 «Дефекты соединений при сваркеметаллов плавлением. Классификация, обозначения и определения». Согласно этомустандарту дефекты сварных соединений подразделяются на шесть групп: трещины; полости,поры, свищи, усадочные раковины, кратеры; твердые включения; несплавления инепровары; нарушения формы шва – подрезы, усадочные канавки, превышениявыпуклости, превышения проплава, наплавы, смещения, натеки, прожоги и др.; прочиедефекты.

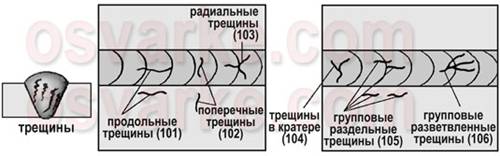

Каждому типу дефекта соответствует цифровое обозначение, атакже возможно буквенное обозначение, рекомендованное международным институтомсварки (МИС). По ГОСТ 30242-97 трещиной называется несплошность, вызваннаяместным разрывом шва или околошовной зоны, который может возникнуть врезультате охлаждения или действия нагрузок. В зависимости от ориентациитрещины делятся на продольные (ориентированные параллельно оси сварного шва) –цифровое обозначение 101, буквенное обозначение Ea; поперечные (ориентированныепоперек оси сварного шва) – 102, Eb; радиальные (радиально расходящиеся изодной точки) – 103, E.

Они могут быть расположены в металле сварного шва, в зонетермического влияния, в основном металле.

Также выделяют следующие виды трещин: размещенные в кратересварного шва – 104, Ec; групповые раздельные – 105, E; групповые разветвленные– 106, E; микротрещины (1001), обнаруживаемые физическими методами не менее чемпри 50-тикратном увеличении.

Газовая полость (по ГОСТ 30242-97) – это полостьпроизвольной формы, не имеющая углов, образованная газами, задержанными врасплавленном металле. Порой (газовой порой, 2011) называется газовая полостьобычно сферической формы. Буквенное обозначение газовой поры, используемое МИС,– Aa. Поры могут подразделяться на равномерно распределенные по сварному шву –2012; расположенные скоплением – 2013; расположенны цепочкой–2014.

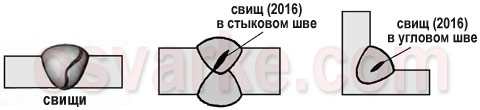

К продолговатым полостям (2015, Ab) относятся несплошности,вытянутые вдоль оси сварного шва. Свищи (2016, Ab) – продолговатые трубчатыеполости, вызванные выделением газа.

К полостям также относятся усадочные раковины (202, R) икратеры (2024, K). Усадочная раковина (по ГОСТ 30242-97) – это полость, котораяобразуется вследствие усадки при затвердевании. Кратером называется незавареннаяусадочная раковина в конце валика сварного шва.

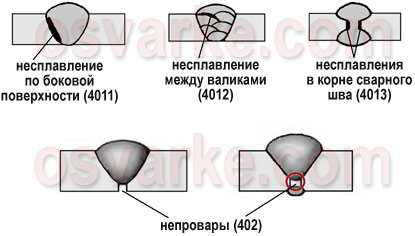

Твердые включения (300) – это твердые инородные веществаметаллического или неметаллического происхождения, оставшиеся в металлесварного шва. Остроугольными включениями называются включения с хотя бы однимострым углом. Виды твердых включений: шлаковые включения (301, Ba) – линейные(3011), разобщенные (3012), прочие (3013); флюсовые включения (302, G) –линейные (3021), разобщенные (3022), прочие (3023); оксидные включения (303,J); металлические включения (304, H) – вольфрамовые (3041), медные (3042), издругого металла (3043). Несплавлением (401) называется отсутствие соединениямежду металлом шва и основным металлом либо между отдельными валиками сварногошва. Типы несплавлений: по боковой поверхности (4011); между валиками (4012); вкорне сварного шва (4013).

Непровар (402, D) или неполный провар – это несплавлениеосновного металла на участке или по всей длине шва, появляющееся из-занеспособности расплавленного металла проникнуть в корень соединения (заполнитьзазор между деталями).

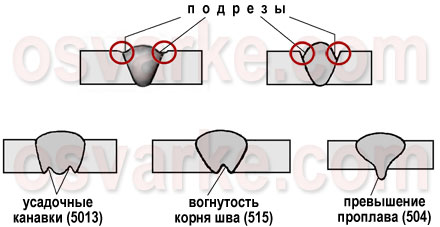

Нарушение формы сварного шва (500) – это отклонение формынаружных поверхностей шва или геометрии соединения от заданного значения. Кнарушениям формы шва по ГОСТ 30242-97 относятся: подрезы (5011 и 5012; F); усадочныеканавки (5013); превышения выпуклости стыкового (502) и углового (503) швов; превышениепроплава (504); неправильный профиль шва (505); наплав (506); линейное (507) иугловое (508) смещения свариваемых элементов; натек (509); прожог (510); неполностью заполненная разделка кромок (511); чрезмерная асимметрия углового шва(512); неравномерная ширина шва (513); неровная поверхность (514); вогнутостькорня сварного шва (515) и др.

Подрезы – это продольные углубления на наружной поверхностивалика шва. Подрезы со стороны корня одностороннего шва из-за усадки вдольграницы называются усадочными канавками. Превышение проплава – избытокнаплавленного металла на обратной стороне стыкового сварного шва. Вогнутостькорня шва – неглубокая канавка со стороны корня шва, возникшая из-за усадки.

Смещение между свариваемыми элементами при их параллельномрасположении на разном уровне называется линейным смещением, а при расположениикромок элементов под углом – угловым смещением. Чрезмерной асимметрией угловогошва называется значительное превышение размеров одного катета над другим.

Наплав – это избыток наплавленного металла шва, натекший наповерхность основного металла. Натек – это металл шва, не имеющий сплавления ссоединяемой поверхностью и образовавшийся в результате перераспределениянаплавленного металла шва под действием силы тяжести. Натеки часто возникаютпри сварке угловых швов или стыковых швов в горизонтальном положении.

Прожог – вытекание металла сварочной ванны, приводящее к образованиюв шве сквозного отверстия. При неправильном профиле шва угол между поверхностьюосновного металла и плоскостью, касательной к поверхности шва, меньшенормального значения.

Все дефекты, не включенные в группы 1–5 (ГОСТ 30242-97),относятся к прочим дефектам (600): местное повреждение металла из-за случайногозажигания дуги (601); брызги металла (602); поверхностные задиры (603) –повреждения поверхности из-за удаления временно приваренного приспособления; утонениеметалла (606) и др.

Данную классификацию целесообразно применять при статическомучете дефектов и оценке их опасности, расшифровке результатов неразрушающегоконтроля, а также в ряде других случаев. В то же время она не отражает должнымобразом механизм образования дефектов в металлах. Поэтому при анализеметаллургических и технологических причин образования дефектов используютдругую классификацию. Например, трещины подразделяются на горячие и холодные.Горячие трещины подразделяются на кристаллизационные, дисперсионного твердения,подсолидусные, а холодные трещины – на мартенситные, интерметаллидные,ламелярные и т.д.